LES FONDEURS

Quand le métal fondu a traversé les étalages, il tombe dans le creuset où il se sépare du fondant, de la gangue et de toutes les matières étrangères qu'il contenait à l'exception du carbone. Cette séparation s'effectue d'elle même: le métal, lourd, reste au fond du creuset; la gangue, le laitier, plus léger, flotte à la surface comme la crème sur le lait.

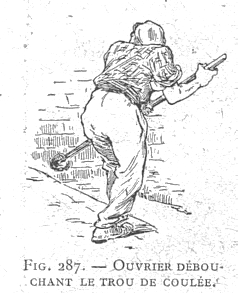

On évacue le laitier par un trou spécial, le trou de la crasse; la fonte coule, quand le creuset est plein, par le trou de coulée.

Une équipe de trois hommes se tient à la base du haut-fourneau; le premier fondeur en est le chef. Il surveille le trou - ou chiot - de coulée, fermé par un tampon de sable humide durci par le feu. Il creuse dans le sable, une longue rigole où la fonte coulera. Le second fondeur prépare dans le sable, si le fourneau doit produire de la fonte de moulage, des moules capables de contenir chacun de 50 à 100 kg de fonte. Si l'on doit couler de la fonte d'affinage destinée à être transformée en acier, il prépare les coquilles , demi-cylindres de fer que jusqu'à ras du bord, l'on enfonce dans le sable, perpendiculairement à la grande rigole de coulée, comme les branches sur un tronc d'un arbre. Les coquilles sont garnies à l'intérieur d'une couche de sable; on dispose plusieurs coquilles bout à bout et le troisième fondeur en couvre de sable les joints, pour masquer tout interstice.

L'heure de la coulée est venue, le décrasseur, armé d'un ringard d'acier long de deux mètres, ouvre le trou de la crasse; le laitier jaillit majestueusement. On dirait qu'une fontaine de feu vient d'être ouverte au flanc du haut-fourneau. Gros comme un jeune arbre, d'un rouge vermeil éblouissant, crachant des étincelles, bouillonnant, le jet de laitier décrit une courbe et tombe à cinq pieds de profondeur. Des cuves, garnies de briques réfractaires, montées sur des wagons, le long d'une voie ferrée, le recoivent. Ainsi , au pied du haut-fourneau se forment des trains de lave dont la lueur illumine le hall de coulée. Maintenant, la fonte va sortir.

Les trois fondeurs saisisent la sonde, c'est une barre de fer longue de sept mètres, pointue aux deux extrémités et dont le poids varie de 60 à 80 kg. Ils la tiennent à deux mains, bien serrée contre leur corps et, le premier fondeur en tête, ils marchent au trou de coulée pour le percer et livrer passage au métal. A voir ces trois hommes, demi-nus, qui vont d'un pas égal et qui, du même geste, projettent leur outil devant eux, on pense à ces soldats romains, impassibles sous les flèches, les boulets de pierre et l'huile bouillante, qui portaient le bélier dans les muraillles des villes.

Au moment de la coulée, la chaleur du haut-fourneau atteint 1500° au creuset.

Après des efforts parfois très longs - il est des jours où il faut frapper la sonde à coup de marteau pour lui faire percer le tampon du chiot - l'ouverture est démasquée. La fonte se présente. Ellle s'écoule lentement, d'abord, en un mince filet qui sourd comme à regret. Puis plus vite , puis à gros bouillons. La rivière de feu, de couleur absolument semblable, pour le profane, à celle du laitier, emplit la rigole jusqu'à son etrémité, elle entre dans la dernière, dans la plus lointaine des coquilles et l'emplit. Alors le second fondeur enlève la palle de la coquille - c'est une plaque de fer qui sert de clapet - afin que la fonte s'écoule dans la coquille voisine, tandis que le troisième fondeur, sautillant entre les rigolles et reculant pied à pied devant la marée brûlante, active l'écoulement de la fonte de coquille en coquille , à l'aide d'une longue perche de bois. Car c'est à la marée, envahissant une à une toutes les anfractuosités de la plage, que fait penser, la nappe de feu qui emplit, un à un, les creux des coquilles.

Les fondeurs ont alors, pour tout vêtement, leur pantalon de toile. Leur torse fume comme au sortir d'un bain de vapeur. Ces hommes sont désséchés. En été, ils absorbent jusqu'à vingt litres d'eau par jour. Fréquemment, ils sont atteints par des étincelles, par des parcelles de fonte ou de laitier en fusion. Il en résulte alors d'atroces brûlures qui calcinent les chairs jusqu'aux os, mettent des mois à guérir, des mois d'indicibles souffrances.

Quand le creuset est presque vidé et que les coquilles sont pleines, le premier fondeur se prépare à combler la brèche du creuset. Ses deux aides et lui doivent s'approcher de la fournaise à la toucher; ils appliquent sur l'ouverture un talage, tampon de sable blanc d'Allemagne, qu'ils tassent avec le ringard spécial, le bouloir. Ils sont flambés tout vifs durant cette opération.

........

C'est quand le trou de coulée est bouché et que la sécurité des fondeurs semble assurée, que se produit le plus terrible des accidents: l'explosion du haut-fourneau. Deux causes pricipales provoquent ces catastrophes: le contact de l'eau froide avec la fonte en fusion, par suite de l'amincissement des parois et des chemises du haut-fourneau, l'explosion des gaz. En ce dernier cas, l'horreur de l'accident dépasse tout ce que l'imagination peut concevoir.

A Hussigny-Godbrange, le 22 Août 1900, le premier fondeur Gilson fait prévenir à onze heures et demie du soir l'ingénieur Vidard que le haut-fourneau laisse échapper les gaz, entre les briques, près du trou de coulée. ( Il nous a été donné de voir l'un de ces fourneaux menaçants: à la base du foyer, des flammes d'un joli bleu papillonnaient, brillaient, tremblaient comme la lumière des bougies sous le vent, s'éteignaient pour briller encore: on eût dit la danse des feux follets. C'étaient des gaz de combustion, riches en oxyde de carbone, qui fuyaient par une fissure des briques).

L'ingénieur vint aussitôt. Depuis longtemps, les fondeurs avaient prévenu la direction que les briques calcinées menaçaient ruine, mais les commandes pressaient; pour réparer le haut-fourneau, il eût fallu l'éteindre, on préféra continuer. L'ingénieur de sa canne frappa le pied du fourneau.

Aussitôt, la brique calcinée, qui n'avait plus que quelques centimètres d'épaisseur céda, l'eau entra dans le creuset, l'explosion retentit et le métal en fusion jaillit à travers l'atelier. << Sauve qui peut! >> C'est , en telle occasion, le cri général. L' ingénieur s'enfuit, mais le feu liquide l'atteint aux jambes; il tombe. Le fondeur s'arrête, hurlant, les yeux brûlés. On les sauve au prix de mille efforts - les sauveteurs étant eux-même atteints par la fonte - on les emporte. L'ingénieur demeura infirme.

.........

Dans le bassin de Longwy, pour douze heures de travail, le premier fondeur gagne 5,50 F, le second 4 F à 4,50 F et le troisième 3,75 F à 4 F. Le décrasseur qui assure l'écoulement de la crasse par le trou du laitier et le ferrailleur, qui nettoie le hall après la coulée, gagnent 3,75 F à 4 F par jour ou par nuit. Tous ces ouvriers - qu'on ne l'oublie pas - travaillent 24 heures sans désemparer chaque quinzaine.

On évacue le laitier par un trou spécial, le trou de la crasse; la fonte coule, quand le creuset est plein, par le trou de coulée.

Une équipe de trois hommes se tient à la base du haut-fourneau; le premier fondeur en est le chef. Il surveille le trou - ou chiot - de coulée, fermé par un tampon de sable humide durci par le feu. Il creuse dans le sable, une longue rigole où la fonte coulera. Le second fondeur prépare dans le sable, si le fourneau doit produire de la fonte de moulage, des moules capables de contenir chacun de 50 à 100 kg de fonte. Si l'on doit couler de la fonte d'affinage destinée à être transformée en acier, il prépare les coquilles , demi-cylindres de fer que jusqu'à ras du bord, l'on enfonce dans le sable, perpendiculairement à la grande rigole de coulée, comme les branches sur un tronc d'un arbre. Les coquilles sont garnies à l'intérieur d'une couche de sable; on dispose plusieurs coquilles bout à bout et le troisième fondeur en couvre de sable les joints, pour masquer tout interstice.

L'heure de la coulée est venue, le décrasseur, armé d'un ringard d'acier long de deux mètres, ouvre le trou de la crasse; le laitier jaillit majestueusement. On dirait qu'une fontaine de feu vient d'être ouverte au flanc du haut-fourneau. Gros comme un jeune arbre, d'un rouge vermeil éblouissant, crachant des étincelles, bouillonnant, le jet de laitier décrit une courbe et tombe à cinq pieds de profondeur. Des cuves, garnies de briques réfractaires, montées sur des wagons, le long d'une voie ferrée, le recoivent. Ainsi , au pied du haut-fourneau se forment des trains de lave dont la lueur illumine le hall de coulée. Maintenant, la fonte va sortir.

Les trois fondeurs saisisent la sonde, c'est une barre de fer longue de sept mètres, pointue aux deux extrémités et dont le poids varie de 60 à 80 kg. Ils la tiennent à deux mains, bien serrée contre leur corps et, le premier fondeur en tête, ils marchent au trou de coulée pour le percer et livrer passage au métal. A voir ces trois hommes, demi-nus, qui vont d'un pas égal et qui, du même geste, projettent leur outil devant eux, on pense à ces soldats romains, impassibles sous les flèches, les boulets de pierre et l'huile bouillante, qui portaient le bélier dans les muraillles des villes.

Au moment de la coulée, la chaleur du haut-fourneau atteint 1500° au creuset.

Après des efforts parfois très longs - il est des jours où il faut frapper la sonde à coup de marteau pour lui faire percer le tampon du chiot - l'ouverture est démasquée. La fonte se présente. Ellle s'écoule lentement, d'abord, en un mince filet qui sourd comme à regret. Puis plus vite , puis à gros bouillons. La rivière de feu, de couleur absolument semblable, pour le profane, à celle du laitier, emplit la rigole jusqu'à son etrémité, elle entre dans la dernière, dans la plus lointaine des coquilles et l'emplit. Alors le second fondeur enlève la palle de la coquille - c'est une plaque de fer qui sert de clapet - afin que la fonte s'écoule dans la coquille voisine, tandis que le troisième fondeur, sautillant entre les rigolles et reculant pied à pied devant la marée brûlante, active l'écoulement de la fonte de coquille en coquille , à l'aide d'une longue perche de bois. Car c'est à la marée, envahissant une à une toutes les anfractuosités de la plage, que fait penser, la nappe de feu qui emplit, un à un, les creux des coquilles.

Les fondeurs ont alors, pour tout vêtement, leur pantalon de toile. Leur torse fume comme au sortir d'un bain de vapeur. Ces hommes sont désséchés. En été, ils absorbent jusqu'à vingt litres d'eau par jour. Fréquemment, ils sont atteints par des étincelles, par des parcelles de fonte ou de laitier en fusion. Il en résulte alors d'atroces brûlures qui calcinent les chairs jusqu'aux os, mettent des mois à guérir, des mois d'indicibles souffrances.

Quand le creuset est presque vidé et que les coquilles sont pleines, le premier fondeur se prépare à combler la brèche du creuset. Ses deux aides et lui doivent s'approcher de la fournaise à la toucher; ils appliquent sur l'ouverture un talage, tampon de sable blanc d'Allemagne, qu'ils tassent avec le ringard spécial, le bouloir. Ils sont flambés tout vifs durant cette opération.

........

C'est quand le trou de coulée est bouché et que la sécurité des fondeurs semble assurée, que se produit le plus terrible des accidents: l'explosion du haut-fourneau. Deux causes pricipales provoquent ces catastrophes: le contact de l'eau froide avec la fonte en fusion, par suite de l'amincissement des parois et des chemises du haut-fourneau, l'explosion des gaz. En ce dernier cas, l'horreur de l'accident dépasse tout ce que l'imagination peut concevoir.

A Hussigny-Godbrange, le 22 Août 1900, le premier fondeur Gilson fait prévenir à onze heures et demie du soir l'ingénieur Vidard que le haut-fourneau laisse échapper les gaz, entre les briques, près du trou de coulée. ( Il nous a été donné de voir l'un de ces fourneaux menaçants: à la base du foyer, des flammes d'un joli bleu papillonnaient, brillaient, tremblaient comme la lumière des bougies sous le vent, s'éteignaient pour briller encore: on eût dit la danse des feux follets. C'étaient des gaz de combustion, riches en oxyde de carbone, qui fuyaient par une fissure des briques).

L'ingénieur vint aussitôt. Depuis longtemps, les fondeurs avaient prévenu la direction que les briques calcinées menaçaient ruine, mais les commandes pressaient; pour réparer le haut-fourneau, il eût fallu l'éteindre, on préféra continuer. L'ingénieur de sa canne frappa le pied du fourneau.

Aussitôt, la brique calcinée, qui n'avait plus que quelques centimètres d'épaisseur céda, l'eau entra dans le creuset, l'explosion retentit et le métal en fusion jaillit à travers l'atelier. << Sauve qui peut! >> C'est , en telle occasion, le cri général. L' ingénieur s'enfuit, mais le feu liquide l'atteint aux jambes; il tombe. Le fondeur s'arrête, hurlant, les yeux brûlés. On les sauve au prix de mille efforts - les sauveteurs étant eux-même atteints par la fonte - on les emporte. L'ingénieur demeura infirme.

.........

Dans le bassin de Longwy, pour douze heures de travail, le premier fondeur gagne 5,50 F, le second 4 F à 4,50 F et le troisième 3,75 F à 4 F. Le décrasseur qui assure l'écoulement de la crasse par le trou du laitier et le ferrailleur, qui nettoie le hall après la coulée, gagnent 3,75 F à 4 F par jour ou par nuit. Tous ces ouvriers - qu'on ne l'oublie pas - travaillent 24 heures sans désemparer chaque quinzaine.

Les gravures ci-dessus représentent des fondeurs intervenant sur les générations précédentes de hauts-fourneaux de capacité de 10 tonnes par jour environ. Les équipements et les protections n'avaient pas beaucoup changés lors de la mise en service des hauts-fourneaux de la Lorraine Industrielle.